Наверное, мало кто знает, как делаются шины. Общее представление такое: резина заливается в форму, после чего выпрессовывается конечный продукт. Конечно это не так. Изготовление покрышки — сложный и высокотехнологичный процесс, требующий наличия современного производственного оборудования, компьютеризированных систем контроля и участия квалифицированных специалистов.

На экскурсию по самому современному шинному заводу в Европе нас пригласила специалист по связям с общественностью Nokian Tyres LCC Анна Меньшакова. Первое и пока единственное предприятие финского концерна в России было открыто 22 сентября 2005 года недалеко от Всеволожска. Здесь производят летние и зимние шины для легковых автомобилей и внедорожников. Эти шины продаются не только в России, но также поставляются на экспорт в более чем 35 стран.

Территория завода занимает площадь порядка 30 гектаров, объем производственных площадей – 21 тыс. кв. м. Численность персонала более 850 человек. Проектная мощность, на которую планируется выйти к концу 2011 г. – 11 млн. шин в год.

Стоит отметить, что качество шин, произведенных в России и Финляндии абсолютно одинаковое, так как используются одни и те же материалы и технологии. Человеческий фактор сведен к минимуму, все процессы практически полностью автоматизированы.

С помощью фотографий и комментариям к ним мы попробуем в общих чертах показать вам процесс производства шин.

Здание завода окружает забор, снаружи которого находится просторная стоянка для автомобилей. Что бы попасть на само предприятие надо миновать проходную со строгой пропускной системой и турникетами. Фотографировать на заводе запрещено, для того что бы поснимать в цехах нам пришлось получать специальное разрешение.

Это каучук — один из основных компонентов при производстве покрышек. Используют как натуральный, так и искусственный каучуки. Для летних шин в резиновую смесь добавляют больше искусственного каучука, для зимних — натурального. Благодаря натуральному каучуку зимние шины остаются мягкими даже при достаточно низких температурах.

Рабочий отправляет по конвейерной ленте брикеты с каучуком.

Так выглядят вулканизирующие добавки. Помимо них и каучуков смесь состоит из легирующих добавок (наполнителей, пластификаторов), сажи и других химикатов.

Качество готовой продукции цеха миксинга проходит обязательный контроль. Образцы резины направляются посредством пневмопочты (красная банка на столе рядом с компьютером) в химическую лабораторию.

Готовая продукция цеха миксинга складируется на поддонах для передачи на следующий этап производства. Рабочих в помещениях мало, так как, повторим, почти все процессы автоматизированы и компьютеризированы. Это касается и других цехов.

Цех компонентов.

Линия по производству протектора и боковин шин. Этот агрегат называется «квадроплекс». Он очень большой, целиком взять его в кадр было проблематично. На этой линии можно изготавливать как протектор, так и боковины шин.

Протектор шины служит для передачи тяговых усилий двигателя автомобиля и обеспечения надежного сцепления покрышки с дорогой, поэтому протекторные резины должны обладать особой прочностью на разрыв и высокой износостойкостью. Протектор состоит из нескольких слоев:

• Верхняя часть – кэп,

• Средний слой – основы (base) из так называемых крыльев (wings)

• Нижний слой – подпротекторного слоя.

Линия может производить протектор, включающий до 5 разных смесей

Толщина протектора и вес очень точно регулируются компьютером.

Это компьютеры линии по производству гермослоя, компонента заменяющего камеру в бескамерных шинах. Гермослой состоит из двух слоев. Резина гермослоя должна иметь высокую газонепроницаемость, хорошую стойкость к старению и теплостойкость, обладать высокой эластичностью и отличными адгезионными свойствами, а также хорошо сопротивляться раздиру.

Готовый гермослой наматывается на вот такие барабаны. Зеленый материал — это прокладки между слоями (витками) гермослоя.

Цех коротких линий.

Текстильный корд — это вискозный или полиэфирный материал, который обрезинивается с двух сторон. Он нужен для того, что бы принимать на себя внутреннее давление в шине.

Вот так происходит обрезинивание текстильного корда.

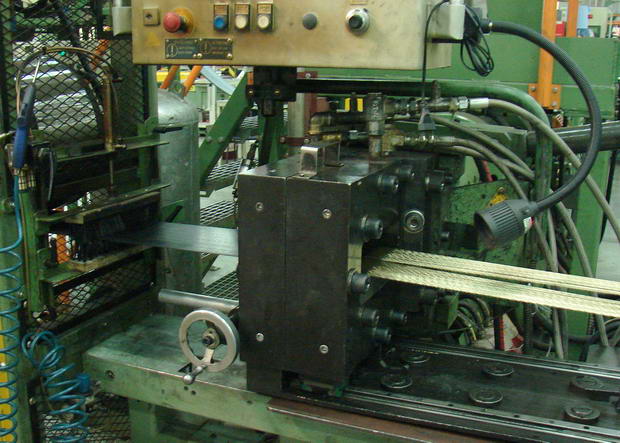

Линия по изготовлению стального корда.

Стальной корд (брекер) это усиливающий компонент под протекторным слоем шины.

Вот корд намотан в катушках.

А здесь мы видим обрезинивание стального корда.

Затем происходит нарезка корда и склеивание под углом. Далее полоса дополнительно обрезинивается с краев.

Линии по производству бортовых колец и наполнительного шнура и присоединению его к боковому кольцу.

Бортовое кольцо нужно для усиления борта шины в зоне диска. Его изготавливают из одной цельной проволоки, которую потом обрезинивают. Одно бортовое кольцо состоит из шести проволочных колец.

Наполнительный шнур изготавливается из резины, он укрепляет зону борта шины, что придает автомобилю устойчивость на поворотах. Наполнительный шнур присоединяется к бортовому кольцу на поворотном барабане с помощью прикаточных роликов.

Готовые крылья автоматически перемещаются на карусель, откуда оператор переносит их на специальные тележки для транспортировки.

Линия по изготовлению бесшовного усиления конструкции JLB (Jointless Belt).

JLB намотан на катушки.

Это шиносборочная машина. Она соединяет в единое целое протектор, боковину, корд, JLB и гермослой. Шиносборочная машина может собирать шины разных моделей и размеров, это зависит от того, как она в настоящий момент запрограммирована.

Вот такая заготовка получается на выходе шиносборочного агрегата. На заводе ее называют «зеленой» шиной. Теперь в покрасочной камере её внутренняя поверхность будет обработана специальным химическим раствором. Это нужно для достижения качественной вулканизации, что бы диафрагма вулканизирующего пресса не прилипла к внутренней поверхности шины, т.е. гермослою.

Далее «зеленая» шина поступает на участок вулканизации.

И именно здесь из заготовки получается готовая шина. Процесс вулканизации проходит при высоких давлении (15 бар) и температуре (около 200 градусов по Цельсию). Такое давление и температура создаются перегретым паром.

Наполненная паром диафрагма прижимает шину к сегментам пресс-формы, формирующим рисунок протектора и к боковинам пресс-формы, создающим все маркирующие надписи на боковинах. Процесс вулканизации – один из последних в технологической цепочке изготовления шины. Дальше только контроль качества и ошиповка (для зимних покрышек).

После вулканизации шины по конвейерной ленте едут на пост визуальной инспекции.

На посту визуальной инспекции шину проверяют вручную, еще в горячем состоянии, так как при охлаждении многие дефекты не видны. В процессе осмотра визуальный инспектор осматривает шину на наличие пузырей, трещин, проверяет качество швов. Обо всех дефектах инспектор делает отметку в системе автоматической обработки данных. Шины, не прошедшие контроль, утилизируются прямо на заводе.

Здесь проверяются шины, прошедшие визуальный контроль. Задача машины по тестированию неоднородностей шины – выявить такие дефекты как отклонение следующих параметров: масса покрышки, диаметр, латеральные, радиальные силы, конусность. Эти параметры влияют на безопасность движения, поэтому по ним очень строгие допуски, и если показатели отличаются от нормы, шина уничтожается.

После автоматического контроля шина, в том случае если она зимняя, идет в цех по ошиповке, который так же находится на заводе. Что бы фотографировать в этом цехе, нужно было получать отдельное разрешение на съемку, поэтому фотографий этой линии нет.

И в заключение отметим, что компания Nokian Tyres планирует строительство нового завода в России. Новые производственные мощности будут размещены рядом с существующим заводом. Возможно, на предприятии будет налажен выпуск индустриальных шин.

Сергей Васильев, Автоклуб78 https://autoclub78.ru